发布日期:2025-07-28 15:08:48

发布日期:2025-07-28 15:08:48 在锂电池核心电解质材料六氟磷酸锂的生产过程中,精准判断合成反应终点是决定产品成败的核心环节。终点过早,反应不完全,原料浪费且产物纯度不足;终点过迟,副反应加剧,不仅降低有效成分含量,更可能生成杂质影响电池性能,甚至带来安全风险。然而,这个关键节点却如同笼罩在迷雾中的“盲区”,让众多生产者深感棘手。

传统上,判断这个终点主要依赖两种方式,但都存在明显局限:

经验参数依赖:

操作人员根据固定的反应时间、温度或压力等预设参数进行控制。然而,原料批次差异、设备状态波动、环境微小变化等因素,都会导致实际反应进程偏离预设轨道,使基于固定参数的判断失去准心。

离线取样分析:

这是相对更“可靠”的做法——人工从反应釜中取出样品,送往实验室进行成分检测(如滴定、色谱分析等)。但其致命弱点在于严重的滞后性。取样、送样、等待分析结果,整个过程耗时漫长。

当结果传回产线时,反应釜内的化学进程早已推进甚远。这种“事后诸葛亮”式的反馈,使得操作调整永远慢半拍。同时,频繁打开反应釜取样,不仅增加操作人员接触高危化学品(如五氟化磷)的风险,也引入了空气和水分污染的可能性,破坏反应环境,影响产品一致性。

这些传统方法的弊端直接导致了三大问题:产品收率波动大、批次间质量稳定性差、潜在的安全隐患难以杜绝。行业数据显示,终点判断误差是造成六氟磷酸锂生产成本高企和性能波动的重要因素之一。

突破这一“盲区”的关键,在于让不可见的反应进程变得实时可见、可量化、可追踪。在线分析技术为此提供了强大支撑。这类技术如同安装在反应进程中的“过程之眼”,其核心在于对反应尾气中关键组分——五氟化磷(PF5)气体浓度的实时、连续监测。

1. 绘制清晰反应图谱:

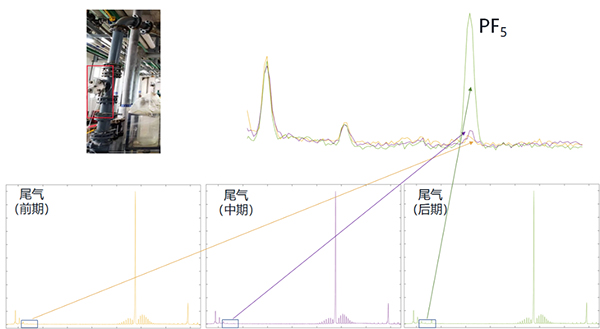

在线分析仪持续不断地将检测到的PF5浓度数据传回控制系统。这些数据点连接起来,就形成了一条清晰直观的PF5浓度随时间变化的实时曲线图。

这条曲线动态地描绘了反应的脉搏——初期浓度如何攀升,中期如何趋于稳定,后期又如何变化。操作人员无需猜测,通过屏幕就能直接“看见”反应正在如何推进,速率是快是慢。

2. 精准捕捉终点信号:

反应进程中,PF5浓度的变化具有特定规律。当合成反应接近或达到理论终点时,PF5的生成速率会发生显著变化,其浓度曲线通常会进入一个相对稳定的平台期,或呈现明显的下降拐点。

这个特征性的平台或拐点,正是科学、客观判定反应达到终点的黄金指标。在线分析仪能够敏锐、即时地捕捉到这个关键信号,彻底摆脱了对经验估算和滞后离线数据的依赖。

3. 赋能过程动态调控:

可视化的价值远不止于判断终点。实时的PF5浓度数据流,为优化整个反应过程提供了前所未有的可能。操作人员可以基于当前反应速率(反映在曲线的斜率上),即时、精准地调整反应温度、系统压力或原料加料速度等关键参数。这种动态调控能力,是实现批次间高度一致性的基石,有效减少了因条件波动导致的性能差异。

引入在线反应监测技术,从根本上驱散了笼罩在六氟磷酸锂合成终点上的迷雾。其价值清晰体现在:

收率跃升:精准判断终点,最大化利用原料,显著减少因反应不足或过度导致的浪费。实际应用案例表明,有效收率提升潜力显著。

质量飞跃:批次间高度一致的工艺控制,直接带来产品纯度与性能的稳定性提升,满足高端锂电池制造的严苛要求。

安全加固:避免频繁人工取样,大幅降低操作人员暴露风险和生产过程被污染的可能性。

效率优化:减少不必要的等待时间(如离线分析耗时),加快生产节奏,提升整体效率。

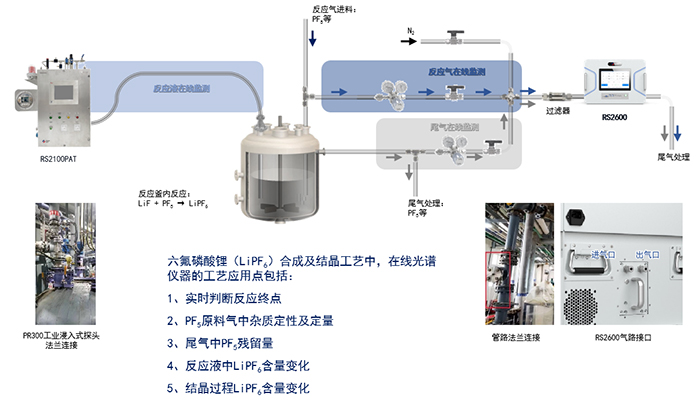

鉴知RS2610PAT PF5气体在线分析仪实现六氟磷酸锂生产不同节点的可视化:该设备可在六氟磷酸锂合成过程中对尾气中PF5、HCl、HF等组分实时定量监测。

优势:

多组分同时在线检测,检测秒级响应,实时显示检测结果。

无需取样,无需维护,安全性显著提升。

设备耐高低温,耐高压、耐强酸强碱、防腐蚀,适合氟化工反应原位监测。

检出限低至ppm级别。

总结:

当反应进程变得清晰透明,生产控制便从经验摸索走向科学精准。穿透合成终点的“盲区”,不仅意味着更优的产品与更高的效益,更标志着六氟磷酸锂制造向着智能化、可靠化迈出了坚实一步。这双实时监控的“过程之眼”,正成为提升产业核心竞争力的关键助力。

鉴知技术简介:

北京鉴知技术有限公司是一家以光谱检测技术为核心的专业公司。基于高灵敏度拉曼光谱技术及智能定量算法,开发了在线气体分析仪和在线拉曼分析仪,已在精细化工,生物制药,钢铁冶金等行业的工艺在线监测中大量使用,为用户显著提升工艺效率和产能。