发布日期:2025-09-28 09:08:38

发布日期:2025-09-28 09:08:38 化工生产过程高度复杂且连续性强,对反应物料、中间产物及最终产品的成分与浓度进行实时、准确的在线监测至关重要。液体在线分析仪是实现过程优化、质量保证、安全提升和资源高效利用的核心工具。面对种类繁多的分析技术,如何科学选型成为化工企业面临的关键课题。在众多技术路线中,以拉曼光谱为原理的液体在线分析仪因其独特优势,在特定化工应用场景中展现出良好效果。

化工行业常用的液体在线分析技术各有特点:

1.红外光谱(IR,含近红外NIR、中红外MIR):

原理:基于分子振动对特定红外波段的吸收。

特点:NIR速度快、光纤传输距离长,适合水分、醇类、有机官能团等测定;MIR信息更丰富,灵敏度高。两者均可能受水峰干扰,部分应用需复杂建模。

2.紫外-可见光谱(UV-Vis):

原理:基于分子中电子跃迁对紫外-可见光的吸收。

特点:结构简单、成本较低,对具有发色团的物质(如芳烃、特定离子)灵敏。适用范围相对较窄,易受颜色、浊度干扰。

3.电化学分析:

原理:包括pH、ORP、电导率、离子选择性电极(ISE)、伏安法等,基于电信号变化。

特点:对特定离子(H+, Na+, K+, Cl-, NH4+等)和物化参数(pH、电导)直接、专一、响应快。电极易受污染、毒化,寿命和稳定性是关键考量。

4.色谱技术(在线气相色谱GC、液相色谱LC):

原理:基于混合物中各组分在固定相和流动相间分配系数的差异进行分离和检测。

特点:分离能力强,可分析复杂混合物中痕量组分,结果准确。分析周期较长(数分钟至数十分钟),系统相对复杂,维护要求高。

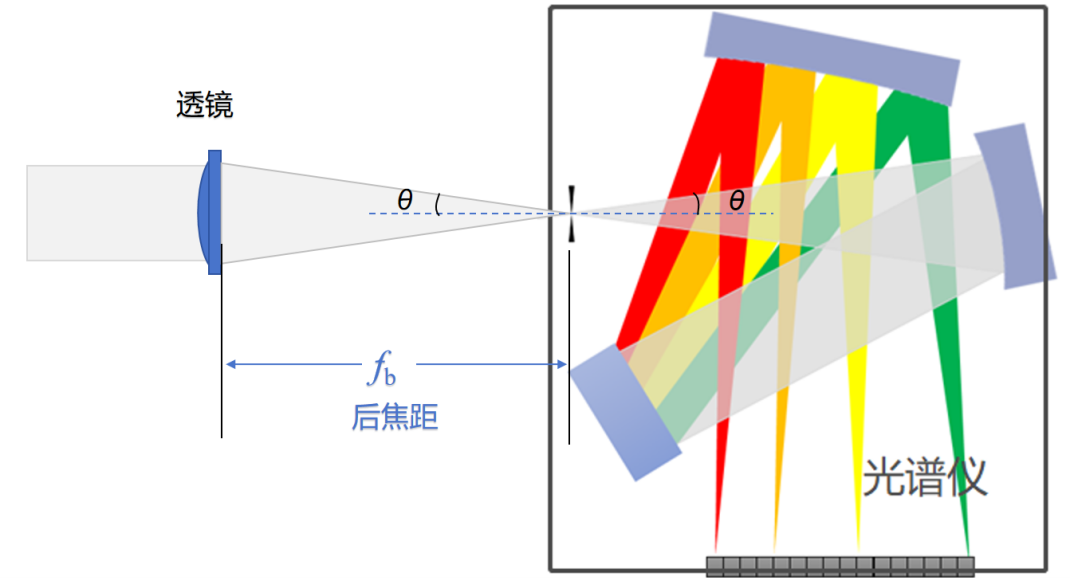

5.拉曼光谱(Raman Spectroscopy):

原理:基于入射光与分子振动/转动能级相互作用产生的非弹性散射光(拉曼散射),获得分子“指纹”信息。

特点:非接触/非侵入式测量(通常通过视窗)、样品无需前处理、提供丰富的分子结构信息、对水不敏感、适合多种物态(液/固/气)、可实现多组分同时分析。 其信号强度相对较弱,易受荧光干扰。

拉曼光谱技术的特性使其在众多化工液体分析场景中具有良好应用价值:

1.非接触与耐腐蚀性:激光通过光学视窗照射样品,探头不直接接触被测介质。这使其极其适合测量强腐蚀性(如浓酸、浓碱、有机溶剂)、高毒性、高温高压或易聚合的化工液体,显著降低维护频率和探头损耗风险。

2.强大的物质识别与多组分分析能力:拉曼光谱提供分子化学键和官能团的“指纹”信息,不仅能定量分析浓度,更能有效鉴别物质种类和结构变化。对于反应过程监控(如聚合度、异构体比例)、原料/产品真伪鉴别、杂质识别等复杂任务优势明显,单次测量可同时分析多个组分。

3.实时性与原位测量:光谱采集通常在秒级完成,结合化学计量学模型可实现近乎实时的连续过程监控,满足快速响应的控制需求。原位安装方式更能反映真实过程状态。

4.对水环境友好:水分子产生的拉曼信号很弱,使得拉曼光谱非常适合水溶液体系的分析(如反应液、洗涤液、废水),克服了红外光谱中水峰强干扰的难题。

5.低维护需求(相对部分技术):非接触式设计避免了电极老化、膜污染、色谱柱更换等问题,光学部件维护相对简单。

基于其优势,拉曼光谱液体在线分析仪在以下化工领域应用效果良好:

化学反应过程监控:实时跟踪反应物消耗、产物生成、关键中间体浓度、转化率、选择性、聚合反应进程(如分子量、共聚组成)等。

溶剂与原料质量确认:快速鉴别溶剂种类、纯度,识别原料真伪或掺假。

混合与配比控制:精确监控多种液体组分的混合比例(如共沸混合物、配方液)。

结晶过程监控:监测晶型转变、过饱和度、固液相平衡。

腐蚀性介质分析:如硫酸、硝酸、氢氟酸、烧碱等浓度监测。

聚合物生产:监控单体浓度、共聚组成、熔体指数、添加剂含量等。

选择适合的液体在线分析仪(包括拉曼)需要全面评估以下因素:

1.明确的测量需求:

目标组分与浓度范围:明确需要监测哪些物质及其典型浓度(痕量、常量?)。

精度与准确度要求:工艺控制对数据可靠性的具体要求。

响应时间要求:过程控制对分析速度的容忍度(秒级、分钟级?)。

2.样品性质:

化学组成与复杂性:样品是单一组分、简单混合物还是复杂基质?组分间光谱是否重叠?

物理性质:颜色、浊度、粘度、含固量、气泡情况?这些可能影响光路和信号。

腐蚀性与危险性:是否强腐蚀、易燃易爆、有毒?这决定了采样方式和探头防护要求。

温度与压力:过程温度和压力范围,确保分析仪能在工况下稳定运行。

3.安装与接口:

安装方式:浸入式、流通池式、旁路式还是非接触式(如拉曼)?需评估工艺管线的可接入性、安全性和代表性。

样品处理系统(SHS):是否需要过滤、减压、降温、除泡等预处理?这会增加系统复杂性和维护量。

4.环境条件:

安装区域的防爆等级(化工区域多为防爆要求)、环境温湿度、振动等。

5.维护与支持:

维护频率与复杂度:不同技术维护需求差异大(如拉曼光学视窗清洁 vs 色谱柱更换 vs 电极校准/更换)。评估自身维护能力。

模型开发与维护:基于光谱的技术(拉曼、NIR)通常依赖化学计量学模型,需考虑模型建立、验证和持续维护的资源和能力。

供应商支持:技术支持能力、备件供应、服务响应速度。

虽然拉曼优势明显,也需关注其局限性与实施要点:

荧光干扰:某些样品(如含芳香族化合物、染料、杂质或生物样品)可能产生强荧光,掩盖拉曼信号。选择合适波长激光(如785nm, 1064nm)可有效抑制荧光。

信号强度:拉曼散射信号较弱,对低浓度组分或弱散射物质检测可能存在挑战。需优化光路设计、积分需优化光路设计、积分时间和增强技术(如SERS - 但工业在线应用较少)。

模型依赖性与适应性:定量分析精度高度依赖稳健化学计量学模型的建立。需投入资源进行模型开发、验证,并持续监控模型性能,尤其在工艺或原料波动时。

光学窗口污染:长期运行中窗口可能结垢或沉积,需定期清洁或设计自清洁/防污方案(如吹扫、机械刮擦)。

初始投入:通常比简单的UV-Vis或电化学仪表初始购置成本高。

总结:

化工液体在线分析仪的选择没有放之四海而皆准的答案。拉曼光谱技术凭借其非接触测量、强大的物质识别与多组分实时分析能力、优异的耐腐蚀性以及对水溶液的良好适用性,在众多苛刻和复杂的化工液体分析场景中(如强腐蚀介质监控、反应过程跟踪、多组分混合物分析、聚合物生产)展现出强大的竞争力和应用价值。

成功的选型始于对自身工艺需求(测什么、精度、速度)、样品特性(组成、物性、危险性)以及现场条件(安装、环境、维护能力) 的清晰认识与全面评估。建议在充分理解拉曼光谱技术原理、优势与局限的基础上,结合具体应用场景进行深入的技术可行性论证与评估,必要时可进行现场测试验证。唯有选择技术匹配、性能可靠、维护可行的分析解决方案,才能为化工生产的过程优化、质量控制、安全运行与降本增效提供坚实的数据支撑。