发布日期:2025-10-17 09:09:14

发布日期:2025-10-17 09:09:14 在生物制药、食品酿造及工业生物技术领域,发酵过程犹如一个复杂的“黑箱”。其内部生化反应瞬息万变,底物消耗、菌体生长、产物合成的动态平衡直接影响最终产品的质量、得率与生产效率。传统依赖离线取样分析的方法,存在严重滞后性,难以捕捉关键转折点,更无法实现精准的实时调控。

近年来,拉曼光谱仪凭借其非侵入、无需样品制备、可穿透玻璃/塑料实时检测反应器内化学成分变化的独特优势,成为照亮发酵“黑箱”的理想工具。然而,一个核心问题随之浮现:当拉曼光谱仪捕捉到这些宝贵的实时数据后,是否需要与工厂现有的生产管理系统进行深度对接?答案无疑是肯定的。

拉曼光谱仪的工作原理基于拉曼散射效应。当激光照射到样品时,光子与样品分子相互作用,发生非弹性碰撞,导致散射光频率发生变化。这种频率位移(即拉曼位移)与分子的特定振动或转动能级跃迁相对应,形成独一无二的“分子指纹”光谱。在发酵应用中,通过将拉曼光谱仪的光纤探头直接插入生物反应器或在线流通池,仪器可连续、原位地获取发酵液的光谱信息。

结合化学计量学模型(如PLS回归),拉曼光谱仪能够实时解析出发酵过程中至关重要的参数,例如:

底物浓度:葡萄糖、甘油等碳源浓度;

代谢产物浓度:目标药物、酶、有机酸、醇类等;

关键代谢中间体浓度;

细胞密度/生物量(间接指示);

培养基组分变化。

这赋予了过程工程师一双实时洞察发酵罐内部生化状态的“眼睛”,为过程理解和控制奠定了坚实基础。

设想一个场景:发酵车间内,先进的拉曼光谱仪正稳定运行,其连接的电脑屏幕上,葡萄糖浓度、目标产物滴度等关键参数曲线实时跳动,清晰展示了发酵进程。然而,这些数据仅停留在本地工控机或独立的分析软件界面上。与此同时:

控制室的操作员,依赖传统的温度、pH、溶氧(DO)传感器信号和数小时前的离线化验单在DCS(分布式控制系统)界面上进行操作决策。

工艺工程师在办公室的MES(制造执行系统)中,查看的是基于离线采样点手动录入的批次报告,无法获得连续的趋势。

质量部门需要追溯某异常批次时,难以将最终产品质量问题与发酵中期的某个关键拉曼光谱仪监测到的代谢波动精确关联。

这就是“数据孤岛”的典型困境。即使拉曼光谱仪提供了高价值的实时数据,若其未能与工厂的核心生产信息系统(如DCS、SCADA、MES,甚至未来的LIMS)实现有效对接,这些数据就难以:

驱动实时控制:无法自动触发补料泵、调节通气量或改变温度设定点。

支撑全局决策:操作员和工程师无法在一个统一平台上获得所有信息(过程参数+拉曼成分数据)进行综合判断。

实现深度分析:无法将成分数据与过程参数、设备状态、能耗等海量生产数据在统一时标下进行关联分析,挖掘更深层次的工艺优化空间。

保障完整追溯:批次记录不完整,难以满足日益严格的GMP和法规审计要求。

此时,拉曼光谱仪虽然提供了“眼睛”,但信息未能有效传递到负责“行动”(控制)和“思考”(优化、管理)的“大脑”(生产系统)中,其潜在价值被大大削弱。

因此,将拉曼光谱仪与生产系统进行数据对接,并非锦上添花,而是实现其价值最大化的关键枢纽和必由之路。这种深度集成带来的核心价值体现在多个层面:

1.赋能闭环自动控制,提升过程稳定性与一致性:

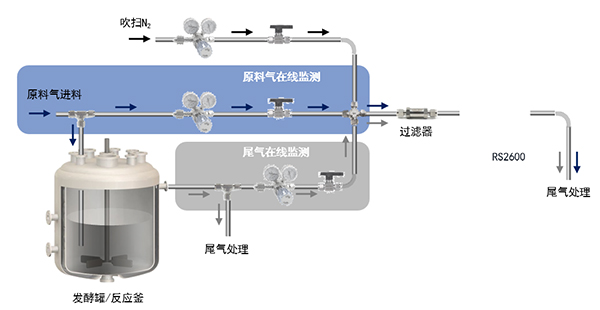

将拉曼光谱仪实时输出的关键组分浓度(如葡萄糖)信号,通过标准接口(如OPC UA)传输至DCS。

在DCS中基于预设的控制逻辑(如PID控制、高级模型预测控制MPC),自动调节补料泵速,实现精准的恒葡萄糖浓度发酵(Nutrient Feeding),显著减少人为操作滞后和误差,提高批次间一致性,优化产物得率。

2.构建统一信息平台,强化工艺洞察与决策:

将拉曼光谱仪的成分数据实时推送至MES或数据历史库(如PI System)。

在MES的统一批次视图或高级分析平台上,工艺工程师可以同时看到:反应罐温度、pH、DO、搅拌转速、通气量、补料量等传统参数 + 拉曼提供的葡萄糖、产物、副产物浓度等 + 离线化验结果(用于模型校准)。这为深入理解工艺、快速诊断异常(如代谢流迁移)、科学优化工艺参数(如寻找最佳诱导时机)提供了前所未有的数据基础。

3.实现全链条数据追溯,保障合规与质量:

MES系统自动、完整地记录每一批次发酵过程中所有来源的数据,包括拉曼光谱仪连续监测的成分谱图及预测结果。这形成了电子化的、不可篡改的批次生产记录(EBR)。

当出现产品质量偏差或接受审计时,可快速、精准地回溯到生产过程中的任一时刻,查看当时的成分状态及相关操作,极大提升了质量追溯能力和合规性水平。

4.奠定智能制造基础,驱动持续优化:

集成的海量、高维数据是构建更精准的数字孪生模型、实施人工智能(AI)驱动的过程优化和预测性维护的基础。拉曼光谱仪提供的丰富分子层面信息,是这些高级应用不可或缺的输入。

成功实现拉曼光谱仪与生产系统的有效对接,需系统规划和解决以下关键问题:

1.接口与通讯标准:

确认拉曼光谱仪供应商提供的通讯接口(如OPC UA DA/HA、Modbus TCP、API)是否与工厂现有DCS/MES等系统的接口兼容。OPC UA因其跨平台性和安全性,日益成为主流选择。

2.数据治理与模型管理:

数据定义与格式:明确传输哪些数据(原始光谱、预测浓度值、模型置信度、仪器状态)、数据格式(浮点数、字符串、数组)、单位、时间戳同步机制。

化学计量学模型部署与更新:拉曼的预测模型需要部署在合适的位置(仪器端、边缘计算网关或服务器端)。模型需要定期维护、验证和更新,确保预测准确性。模型更新后,下游系统(如DCS控制逻辑)可能需要进行相应调整或重新验证。

3.系统集成架构:

根据工厂IT/OT架构和安全策略,设计合理的集成层级。常见方式包括:

直接对接DCS(用于实时控制)。

通过OPC UA服务器或边缘网关汇聚数据,再上传至MES/数据平台(用于监控、分析、追溯)。

采用制造集成平台(MII)或工业物联网(IIoT)平台作为中间层,实现更灵活的数据路由、处理和分发。

4.网络安全与数据完整性:

在OT(操作技术)网络引入新设备(拉曼光谱仪及其数据接口)必须严格评估网络安全风险。实施防火墙策略、网络隔离、访问控制、数据加密等措施,确保数据传输安全,防止未经授权的访问和恶意攻击。

遵循ALCOA+原则(可归因、清晰、同步、原始、准确 + 完整、一致、持久、可用),确保传输数据的完整性,满足GMP要求。

5.变更管理与验证:

将拉曼光谱仪及其数据接口纳入工厂的变更管理流程。对接方案的实施属于重大变更,需要进行充分的验证(IQ/OQ/PQ),证明接口功能正常、数据传输准确可靠,且不影响现有控制系统的稳定运行,并更新相应的系统影响性评估和验证文档。

总结:数据融合,智控发酵未来

拉曼光谱仪为发酵过程开启了一扇实时洞察分子世界的窗口。然而,若这扇窗口获取的信息无法汇入生产管理的“大江大河”,其价值终将囿于方寸之间。与DCS、MES等生产系统的深度数据对接,是打通从“感知”到“决策”再到“执行”闭环的关键桥梁。它不仅关乎于提升单一批次的控制精度和效率,更是实现工艺持续优化、保障产品质量一致性与合规性、并最终迈向智能化、数字化发酵生产的基石。

在工业4.0和生物制造升级的浪潮下,将拉曼光谱仪产生的实时分子信息无缝融入工厂的整体数据流,已不再是“是否需要”的选择题,而是释放其革命性潜力、赢得未来竞争优势的必答题。数据融合,方能真正智控发酵的未来。