发布日期:2026-01-04 13:47:37

发布日期:2026-01-04 13:47:37 在半导体制造过程中,电子特气作为关键原材料,广泛应用于薄膜沉积、刻蚀等核心工艺。其中,SiH4等特气具有易燃易爆、剧毒等特性,且其纯度直接影响芯片性能。一旦发生泄漏或纯度不达标,不仅可能引发安全事故,还会导致生产中断、产品报废,造成巨大经济损失。

因此,构建可靠的电子特气在线监测系统,对半导体工厂而言至关重要。当前市场上的在线监测技术种类繁多,各有适配场景与局限,明确哪种技术更可靠,成为工厂提升安全管控与生产保障能力的关键课题。

半导体工厂对电子特气在线监测的需求具有极强的针对性和严苛性,主要集中在三个核心维度。

其一,检测精度要求高。电子特气的纯度需达到ppb级甚至ppt级标准,微量杂质或泄漏都可能影响芯片制造工艺,因此监测技术必须具备超高灵敏度,能够精准捕捉极低浓度的气体成分变化。

其二,响应速度快。SiH4等特气泄漏后易快速扩散并引发危险,监测系统需在短时间内完成气体识别与浓度检测,及时触发报警和应急处置机制,避免事故扩大。

其三,适配多组分与复杂工况。半导体生产中常使用多种特气混合体系,监测技术需能同时识别多种气体成分,且耐受工厂内高温、高压、电磁干扰等复杂环境,保证长期稳定运行。

此外,监测过程还需避免对特气本身及生产工艺造成干扰,确保生产连续性。

目前,半导体工厂常用的电子特气在线监测技术主要包括红外吸收光谱法、激光光谱法、气相色谱法以及拉曼气体分析技术等,不同技术基于不同的检测原理,在性能表现上存在显著差异。

红外吸收光谱法借助气体分子对特定波长红外光的吸收特性实现检测,具有设备结构相对简单、成本适中的优势,适用于部分极性分子气体的监测。但该技术的局限性也较为明显,对非极性分子气体的检测灵敏度较低,且易受水汽、二氧化碳等背景气体的干扰,难以满足ppb级的高精度检测需求,在多组分混合特气监测中易出现交叉干扰问题。

激光光谱法通过激光与气体分子的相互作用实现检测,相较于红外吸收光谱法,灵敏度有一定提升,响应速度也较快。不过,该技术通常针对特定波长的气体分子设计,检测组分单一,若需监测多种特气,需配备多套激光检测模块,不仅增加设备成本与安装空间,还会提升系统维护复杂度。同时,激光易受粉尘、雾气等影响,在半导体工厂的复杂工况下,稳定性易受干扰。

气相色谱法通过分离混合气体中的不同组分,再依次检测识别,具备多组分检测能力。但该技术检测流程相对繁琐,响应速度较慢,难以满足实时在线监测的需求,且设备体积较大,维护成本高,更适用于实验室离线检测或周期性抽检,无法作为在线实时监测的核心技术方案。

拉曼气体分析技术基于拉曼散射效应,不同气体分子具有独特的拉曼特征峰,通过识别特征峰的位置和强度,可实现对气体成分的定性识别和浓度定量检测。该技术无需与气体分子发生化学反应,属于非接触式检测,不会对特气和生产工艺造成干扰。同时,其具备多组分同时检测能力,可通过一次测量识别混合特气中的多种成分,且检测灵敏度可达ppm级,能够精准捕捉微量泄漏和纯度变化。在复杂工况适应性上,拉曼气体分析技术对温度、压力变化的耐受性较强,抗电磁干扰能力优异,可长期稳定运行。

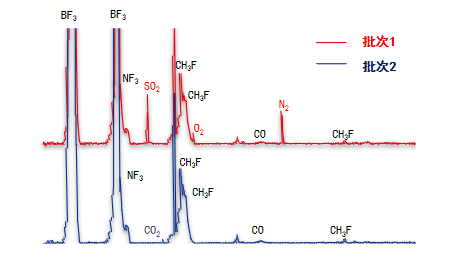

鉴知® RS2610PAT 气体在线分析仪基于激光拉曼光谱原理,可实现PF5、HCl、HF、POF3等腐蚀性气体的多组分气体同时在线定量分析。

检测组分:

电子特气:NF3、WF6、C4F6、NH3、硅烷、PH3、ClF3、BF3、GeF4、SiF4、CF4、PF5、SF6、MoF6等。

常见杂质:CF4、N2、O2、CO、CO2、HF、SF6、N2O、H2O、SiF4、C3H8O、H2、CH4、BCl3、PCl3、NH3、PH3、H2S、SO2、SiF4、NF3、CH3F、CF3Cl、CF2Cl2、CF3H、POF3、PF3、HCl等。

方案优势:

设备耐腐蚀,适合含氟电子特气检测。

可做工艺评价依据,批次1主要是BF3,还含有NF3、CH3F、CO、SO2、O2、N2,批次2主要是BF3,还含有NF3、CH3F、CO、CO2。

秒级响应,显著缩短工艺优化周期。

拉曼气体分析技术的核心优势,恰好契合半导体工厂电子特气在线监测的严苛需求,其可靠性在实际应用场景中得到充分验证。针对SiH4等剧毒、易燃易爆特气,该技术的非接触式检测模式可避免采样过程中的泄漏风险,同时快速响应能力可确保在气体泄漏初期及时报警,为应急处置争取时间,有效保障生产安全。在纯度监测方面,拉曼技术的高灵敏度可精准检测出SiH4中的微量杂质,避免因纯度不达标导致的芯片工艺缺陷,提升产品合格率。

此外,拉曼气体分析技术的多组分检测能力,可大幅简化监测系统架构,无需为不同特气单独配备检测设备,降低设备采购和维护成本。其优异的复杂工况适应性,使其在半导体工厂的高温、高压、强电磁干扰环境中仍能保持稳定的检测性能,减少因设备故障导致的监测中断,提升系统运行的可靠性。相较于其他主流技术,拉曼气体分析技术在检测精度、响应速度、多组分适配、工况适应性等关键维度均表现更优,能够为半导体工厂电子特气监测提供全面、精准、稳定的技术支撑。

结语:

综上所述,半导体工厂电子特气在线监测技术的选择,需以满足高灵敏度、快响应、多组分适配、复杂工况稳定运行等核心需求为前提。综合对比主流技术的性能表现,拉曼气体分析技术凭借其独特的检测原理和优异的性能优势,在可靠性上更胜一筹,能够有效保障半导体生产的安全与稳定,为行业高质量发展提供有力支撑。随着技术的不断迭代升级,拉曼气体分析技术在半导体特气监测领域的应用前景将更加广阔。