发布日期:2025-07-24 13:14:21

发布日期:2025-07-24 13:14:21 六氟磷酸锂,作为现代高性能锂离子电池的核心电解质材料,其生产过程的精确控制直接决定了电池的性能与安全。然而,在规模化生产中,一个长期存在的难题严重制约着效率提升与成本控制:如何精准、快速、安全地判断关键合成反应(如氟化氢溶剂法)的终点? 传统检测手段的局限性,正成为行业提质增效的“拦路虎”。

长期以来,六氟磷酸锂合成反应终点的判断,高度依赖两类传统方法:

1.人工经验判断:操作人员通过观察反应釜内物料状态(如颜色、粘度变化)、压力波动或凭借“经验时间”来估算终点。这种方法主观性强,不同操作者判断差异大,极易导致:

反应不足:原料未完全转化,产物纯度不达标,影响最终电池性能。

反应过度:生成不必要的副产物,不仅降低主产物收率,增加后续纯化难度和成本,更可能引发不稳定的化合物,埋下安全隐患。

2.离线取样分析:在反应过程中定时从高温高压的反应釜中人工取样,送至实验室进行色谱(如离子色谱IC)或滴定等分析。此方法虽相对客观,但存在致命缺陷:

严重滞后:取样、冷却、运输、分析过程耗时漫长(通常数十分钟甚至数小时),结果反馈到生产现场时,反应状态早已变化,无法实现实时调控。

安全隐患突出:在高温、高压且涉及剧毒、强腐蚀性物料(如HF)的环境下进行人工取样,对操作人员构成极大安全威胁,也增加了泄漏风险。

代表性存疑:单点取样可能无法完全代表整个反应体系的真实状态。

原料浪费:每次取样都意味着宝贵原料的损耗。

这些痛点直接导致原料利用率低、批次稳定性差、安全风险高、生产成本居高不下,成为行业亟待突破的瓶颈。

要突破上述困局,核心在于实现对反应进程的原位、实时、连续监测。一种创新的技术路径应运而生:通过实时在线监测反应尾气成分的变化来精准判断反应终点。

核心原理:在六氟磷酸锂合成(如LiF + PF5 → LiPF6)过程中,伴随着主反应的进行,反应体系会释放出特定的气态副产物(如PF3、POF3、HF等)。这些尾气组分的种类和浓度变化,与反应物消耗、产物生成及副反应进程紧密相关,是反应状态的“晴雨表”。

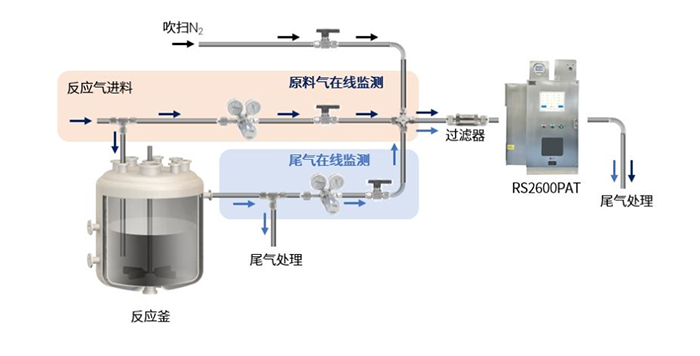

技术实现:新型在线过程分析仪被直接集成到反应尾气排放管道上。它利用拉曼光谱分析技术,对流动的尾气进行连续、非接触式的实时分析,瞬间捕捉多种关键组分的浓度信息。

相较于传统方法,这种基于尾气实时监测的在线分析方案展现出显著优势:

1.多组分同步精准检测:一台设备即可同时、连续监测多种关键尾气组分(如PF3, POF3, HF, SiF4等)的浓度及其动态变化趋势。这为全面把握反应进程、识别副反应发生提供了丰富且精确的数据基础。

2.秒级响应,实时闭环控制:分析结果以秒为单位实时反馈至生产控制系统。操作人员或自动化系统能够即时掌握反应状态,在最佳反应终点(如目标产物生成速率最大或关键副产物浓度出现拐点时)精准停止反应,彻底告别“盲调”和告别“盲调”和滞后。这显著提升了批次间的一致性和产品合格率。

3.本质安全,风险可控:分析过程在密闭的尾气管道中进行,无需打开反应釜,无需人工介入高温高压高危环境,彻底规避了取样环节的安全风险,保障了人员安全和生产稳定。

4.零原料损耗,降本增效:非接触式测量意味着完全无需消耗反应体系内的物料进行取样分析,直接节省了宝贵的原料成本。

5.维护需求极低:坚固耐用的光学设计和对恶劣工业环境的适应性,使得这类分析仪通常具备长期稳定运行、几乎免维护的特性,大幅降低后期运维成本和工作量。

RS2610PAT PF5气体在线分析仪实现六氟磷酸锂生产不同节点的可视化:该设备可在六氟磷酸锂合成过程中对尾气中PF5、HCl、HF等组分实时定量监测。

优势:

多组分同时在线检测,检测秒级响应,实时显示检测结果。

无需取样,无需维护,安全性显著提升。

设备耐高低温,耐高压、耐强酸强碱、防腐蚀,适合氟化工反应原位监测。

检出限低至ppm级别。

鉴知技术简介:

北京鉴知技术有限公司是一家以光谱检测技术为核心的专业公司。基于高灵敏度拉曼光谱技术及智能定量算法,开发了在线气体分析仪和在线拉曼分析仪,已在精细化工,生物制药,钢铁冶金等行业的工艺在线监测中大量使用,为用户显著提升工艺效率和产能。

常见问题:

1.问:为什么六氟磷酸锂合成反应终点判断这么难?

答:反应在密闭高温高压釜中进行,体系复杂,主副反应交织。传统离线分析滞后严重,人工经验判断主观且不精确,无法实时捕捉反应物消耗和产物/副产物生成的瞬时动态变化。

2.问:尾气实时监测技术如何知道反应结束了?

答:通过连续在线分析尾气中特定组分(如PF3, POF3)的浓度变化趋势。当目标产物(LiPF6)生成速率达到预期或关键副产物浓度出现特征性拐点(如开始下降或趋于平稳)时,即可精准判定为最佳反应终点。

3.问:这种在线检测方法最大的安全优势是什么?

答:最大优势是完全避免人工取样。分析在密闭尾气管道进行,人员无需接触高温、高压、剧毒(HF)、强腐蚀性的反应物料,从根本上杜绝了取样环节的重大安全风险。

4.问:除了判断终点,实时尾气监测还能带来什么好处?

答:可实时监测副反应发生(通过异常组分出现或浓度激增),预警潜在风险;提供丰富过程数据用于工艺深度优化;实现生产过程的数字化,为智能化控制(如自动调节进料、温度)奠定基础。

5.问:这种技术对降低生产成本具体体现在哪?

答:主要体现在三方面:零取样损耗(节省原料);减少过度反应(降低副产物,提高主产物收率,减少后处理负担);缩短批次时间(精准结束反应,提高设备利用率);降低安全与人工成本。

总结:

六氟磷酸锂生产的检测困局,核心在于传统方法无法满足实时、精准、安全的需求。基于尾气多组分实时在线监测的创新方案,通过秒级捕捉反应“呼吸”的关键信息,实现了反应终点的精准判断。该技术不仅显著提升了产品纯度、收率与批次一致性,更通过消除高危取样、降低原料损耗、赋能智能控制,为产业带来了安全升级与成本优化的双重突破。