发布日期:2025-07-30 16:27:01

发布日期:2025-07-30 16:27:01 在六氟磷酸锂的合成现场,高压反应釜内翻滚着以氟化氢(HF)为溶剂的剧烈反应。五氯化磷(PCl₅)等原料加入后,瞬间释放的高能量催生出大量副产物:剧毒且强腐蚀的氟化氢(HF)、刺激性的氯化氢(HCl),以及遇空气即猛烈燃烧甚至爆炸的五氟化磷(PF₅)。这并非科幻场景,而是真实存在于生产链上的高危环节。每一步工艺偏差,都可能引发泄漏、爆炸或不可控污染。如何驯服这头工艺“猛兽”?关键在于能否看清反应内部的瞬息变化。

生产安全绝非抽象概念。实时监测如同为整个反应体系装上了敏锐的“感知神经”:

安全风险防控:

实时追踪反应釜关键参数(温度、压力)及尾气成分(特别是HF、HCl、PF₅),是预防灾难的基石。温度异常升高可能预示反应失控,压力陡增暗示堵塞或过度副反应,而特定气体浓度的突变往往是泄漏或危险副产物大量生成的直接警报。这为紧急干预、启动安全联锁系统争取到黄金时间,将事故扼杀在萌芽状态。

精准掌控反应进程:

依赖经验或事后分析的粗放模式早已落伍。实时数据流让工程师能透视反应“黑箱”。通过监测关键气体生成速率或浓度变化趋势,可即时判断主反应是否按预期路径推进、副反应是否过度发生、原料是否接近耗尽。

这为动态优化工艺参数(如调整HF/PCl₅投料比、控制冷却速率)提供了科学依据,有效规避反应不完全或杂质大量累积的困境。

产品质量保障:

六氟磷酸锂的纯度与电化学性能是其核心价值。反应过程中杂质气体(如未反应完全的PCl₅分解物)的侵入或关键组分比例失调,将直接影响最终晶体纯度及电池性能。实时监测如同在线“质检员”,确保工艺窗口始终处于最佳状态,从源头保障产品一致性与高水准。

环保合规刚需:

随着法规日益严格,对尾气排放的监控要求近乎苛刻。实时准确监测尾气中有害组分(尤其是HF和含磷化合物)的含量,是证明排放达标、履行环保责任的唯可靠途径。任何延迟或遗漏的检测数据,都可能带来严重的合规风险与社会声誉损失。

过去,六氟磷酸锂合成工艺中强腐蚀性HF与极度活泼PF₅交织的复杂尾气环境,令常规检测手段束手无策。试纸、单一传感器等不仅迅速失效,更无法提供定量数据。生产长期在“半盲”状态下运行,痛点显著:

反应终点判断模糊:无法实时知晓关键组分(如PF₅)何时停止生成,导致反应不足(原料浪费)或过度(杂质增多)。

原料利用率低下:“盲调”工艺参数造成原料配比不精准,损耗居高不下。

安全隐患如影随形:对PF₅等危险气体浓度突变缺乏预警,事故风险陡增。

尾气多组分实时定量监测技术的应用,彻底改变了这一困局。 这类可靠系统能够穿透复杂气体基质的干扰,在六氟磷酸锂合成的关键节点上(如氟化、络合、结晶分离),对尾气中的PF₅、HCl、HF等多种组分进行同步、连续、精准的浓度测定。

赋予“透视”能力:实现了工艺过程关键节点的“可视化”,将原本不可捉摸的气体变化转化为清晰的浓度-时间曲线。

驱动精准决策:基于实时多组分数据,操作人员可精确判定反应终点,动态微调HF补充量、冷却程序等关键参数,显著提升原料利用效率,最大限度抑制有害副产物。

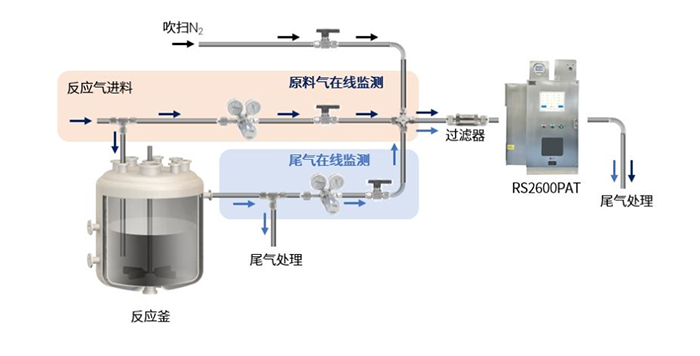

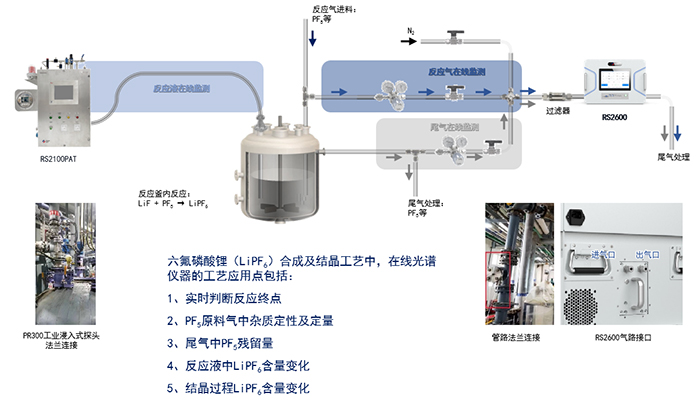

鉴知RS2610PAT PF5气体在线分析仪实现六氟磷酸锂生产不同节点的可视化:该设备可在六氟磷酸锂合成过程中对尾气中PF5、HCl、HF等组分实时定量监测。

优势:

多组分同时在线检测,检测秒级响应,实时显示检测结果。

无需取样,无需维护,安全性显著提升。

设备耐高低温,耐高压、耐强酸强碱、防腐蚀,适合氟化工反应原位监测。

检出限低至ppm级别。

结语:

在六氟磷酸锂合成的复杂高危体系中,依赖经验与离线分析的粗放管理已成过去式。对核心工艺参数的实时感知,特别是对尾气中多种危险与关键组分(HF、HCl、PF₅等)的连续精准监测,已从“可选项”跃升为保障人员安全、追求产品卓越、履行环境责任的必选项。

这项技术突破不仅化解了长期困扰生产的痛点,更将合成工艺从被动防御推向主动优化的新阶段。当每一缕气体的变化都被清晰捕捉,每一次工艺的调整都有的放矢,安全生产与品质提升便拥有了坚实根基——看得清,方能控得稳,行得远。