发布日期:2025-07-30 16:34:05

发布日期:2025-07-30 16:34:05 作为锂电池性能的“血液”核心,六氟磷酸锂(LiPF6)合成质量直接关乎电池的能量密度、循环寿命与安全性。在强腐蚀性HF与遇空气即爆燃的PF5交织的复杂体系中,精准掌控反应条件(温度、压力、配比、时间)并抑制副反应,是保障产品一致性与性能的关键生命线。然而,传统手段在此“手术”中近乎“失明”,高度依赖经验参数的操作如同盲人摸象。

1.原料质量与配比:精准之源

关键原料如LiF、HF、PCl5的微小纯度偏差或水分含量波动,如同在手术中混入异物,会触发难以预料的副反应路径。

投料比例的精确性要求堪比化学天平,直接影响主反应效率与目标产物纯度。

2.反应条件:苛刻平衡的艺术

温度窗口狭窄:过高加速副产物生成(如POF3等),过低则大幅拖慢反应效率(某研究指出,温度偏差5°C可导致反应速率变化超30%)。

压力与搅拌的微妙协调:确保气液高效传质,防止局部过热或浓度不均成为副反应的温床。如同手术中维持血压与供氧的稳定。

3.反应终点判断:经验主义的困局

传统依赖固定反应时间或操作者经验判断,如同仅凭直觉猜测手术是否完成。复杂的反应进程常偏离预设模型。

核心痛点显现: 终点滞后意味着原料过度消耗与副产物积累;过早中止则导致转化率不足、后续纯化负担剧增。过程黑箱化带来巨大原料损耗(行业报告提示高达10-15%)与潜在失控风险。

在传统方法失效的“手术禁区”,尾气成分在线分析技术成为照亮反应进程的关键光源:

1.原理:捕捉反应的“呼吸”信息

反应过程中释放的尾气(如PF5、HCl、HF、POF3等)构成独一无二的“过程指纹”。

PF5浓度变化是核心指标:其浓度曲线清晰描绘反应进程(启动、主反应期、衰减、终点),如同心电图的波形变化。其浓度波动与反应速率紧密关联。

HF平衡至关重要:实时监测确保HF始终处于最佳化学计量范围,抑制水解等有害副反应。

副产物(HCl、POF3等)的出现则是反应偏离轨道的早期警报。

2.技术优势:精准过程控制的基石

反应终点精准捕捉:依据PF5浓度衰减至设定阈值(而非固定时间),即时停止反应,最大化转化率并减少副产物。

原料利用效率跃升:精准控制大幅削减HF、PCl5等关键昂贵原料的非必要消耗(实际应用反馈原料利用率提升显著)。

安全风险前瞻预警:对异常升高的PF5或HF浓度实时报警,为处置危险泄漏或压力积聚争取黄金时间。

工艺优化导航图:积累的尾气成分数据是解密反应机理、优化温度/压力/配比等参数的宝贵数据库。

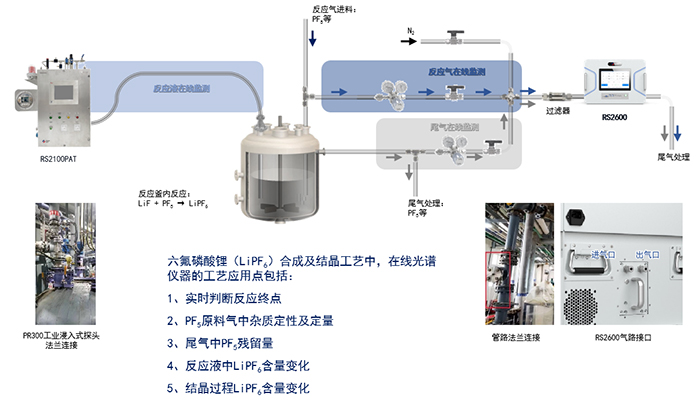

鉴知RS2610PAT PF5气体在线分析仪实现六氟磷酸锂生产不同节点的可视化:该设备可在六氟磷酸锂合成过程中对尾气中PF5、HCl、HF等组分实时定量监测。

优势:

多组分同时在线检测,检测秒级响应,实时显示检测结果。

无需取样,无需维护,安全性显著提升。

设备耐高低温,耐高压、耐强酸强碱、防腐蚀,适合氟化工反应原位监测。

检出限低至ppm级别。

结论:实时数据驱动合成新范式

尾气成分实时监测技术,为“失明”已久的六氟磷酸锂合成工艺装上了锐利的“眼睛”。它提供的动态“过程指纹”,一举突破依赖经验判断的桎梏,让复杂的化学反应过程变得清晰可见、可量化、可精准调控:

可视化:穿透反应黑箱,实时洞察每一步化学变化。

精准化:以数据为尺,终结经验主义,实现终点精确判断与条件最优控制。

智能化:积累的关键数据为工艺深度优化与自适应控制奠定坚实基础。

这不仅意味着更高品质、更稳定的锂电池电解液材料,更代表着以更低损耗、更高效率和本质安全为目标的高端精细化工未来。在新能源产业对材料性能要求不断提升的背景下,实时监测技术正成为六氟磷酸锂合成工艺升级不可或缺的核心支柱。